化工厂工艺管道安装质量控制管理

日期:2018-09-25 点击:3685

薄板焊接变形的质量控制包括从钢板切割开始到装夹、点固焊、施焊工艺、焊后处理等,其中还要考虑所采用的焊接方法、有效地变形控制措施。

1.1尽可能减少不必要的焊缝;

1.2合理安排焊缝位置:焊缝位置应便于施焊,尽可能对称分布焊缝 ;

1.3 合理地选择焊缝的尺寸;焊缝设计为角焊缝、搭接焊缝(角焊缝焊接变形小于对接焊缝变形);

2、点固焊工艺对焊接变形的影响

板厚2.5~3.0mm双面焊可以不开坡口,但只能单面焊时,可以将坡口间隙放大到1~2mm或开坡口焊接;

板厚3.0~4.5mm双面焊时应在背面用小砂轮清根;只能单面焊时都应开坡口;

板厚≥4.5mm的无论单面焊和双面焊都必须开坡口焊接; 对接焊可视坡口间隙的大小情况而决定是加丝焊还是不加丝自熔焊,但应保证背面成形良好;

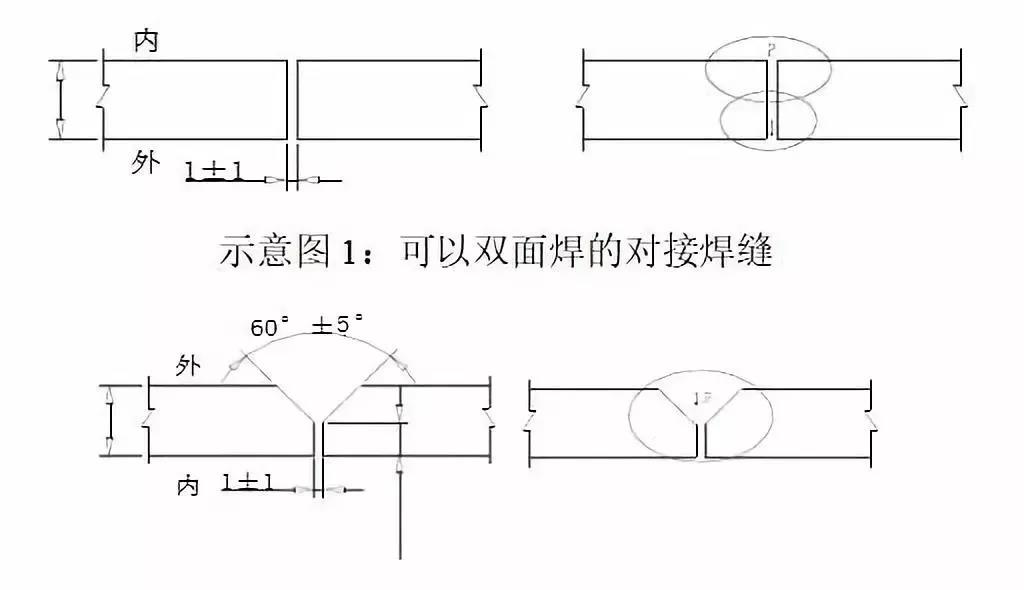

坡口尺寸如示意图1,2

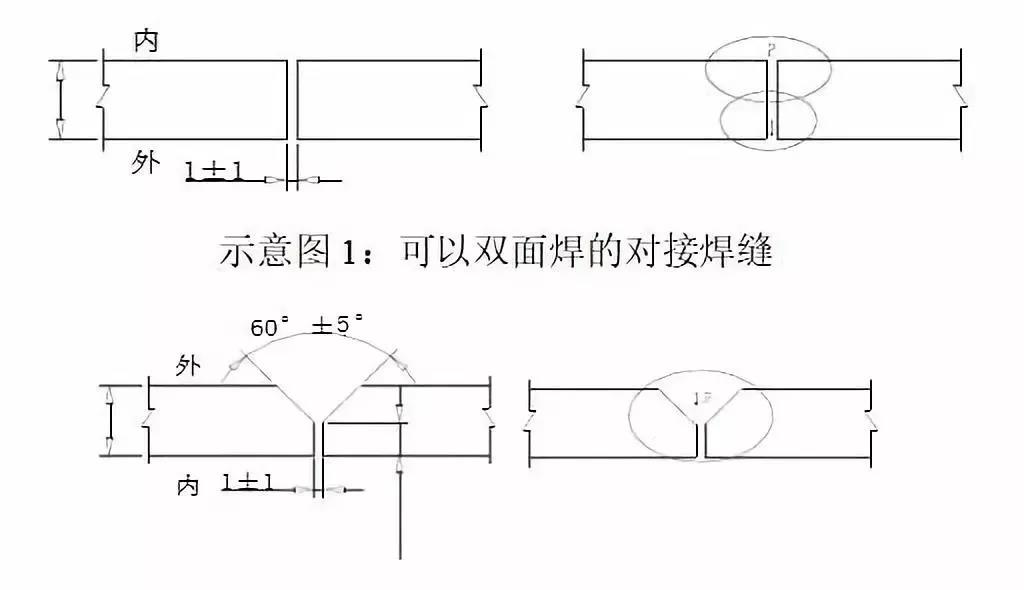

示意图2:只能单面焊的对接焊缝

不同的焊接程序对焊接残余应力的影响不同,注意采用分散对称焊工艺,长焊缝尽可能采用分段退焊或跳焊工艺;

4、焊接热输入对薄板焊接变形的影响:

焊接热输入对焊接残余应力和变形有影响,所以在保证焊缝成形良好的情况下,尽可能采用小的焊接热输入,从而保证得到小的焊接应力和变形。如何控制焊接热输入包括焊接电流、焊接电压、焊接速度的合理选择,在保证焊透的情况下应尽量使用小的焊接电流。焊工在焊前应检查坡口的错边情况,错边量合格后才能施焊。

5.变形控制工艺措施:

5.1 焊前控制措施

(1) 刚性固定法是采用强制手段来减小焊后变形的。采用设计合理的组对组焊胎夹具,将焊件固定起来进行焊接,增加其刚性,达到减小焊接变形的目的,保证装配尺寸和形位公差要求。当薄板面积较大,焊缝较长时,可采用压铁法,分别放在焊缝两侧来减小焊接变形,如同时使用铜板压紧辅助散热,效果更佳;

(2) 焊接时待焊件间隙应在保证焊透、保证焊缝尺寸的情况下越小越好,切割熔渣与剪切毛刺应清除干净,以减小焊接变形;

(3) 焊接之前应采用较小直径的焊条进行点焊(定位焊),增加焊件刚性,对减小焊接变形有利。

5. 2焊后控制措施

采用多点加热的方式矫正薄板焊后的凹凸变形,加热点直径一般不小于15mm,加热时点与点的距离应随着变形量的大小而定,一般在50~100mm之间,配合使用专业的调平设备真空调平机效果更佳;

5.3焊接过程中控制措施

焊前和焊后的控制措施大多需要专用的工艺装备,在生产过程中增加了一道工序,并且受工件具体结构的影响,同时结合焊接过程中一些工艺措施进行控制:

(1)、预先反变形;

反变形方法是根据生产中已经发生变形的规律,预先把焊件人为地制出一个变形,使这个变形与焊后发生的变形方向相反而数值相等。即事先估计好结构变形的大小和方向,然后在装配时给予一个相反方向的变形,与焊接变形相抵消。

(2)、铜板垫块散热法;

(3)、锤击或碾压焊缝释放应力;

(4)、焊接加强筋,增加零件刚性;

1、焊接方法对焊接变形的影响

合适的焊接方法需要考虑生产效率和焊接质量,所以焊接方法、焊接工艺和焊接程序显著影响焊接变形的水平。因此所采用的焊接方法必须具有高的熔敷效率和尽量少的焊道。1.1尽可能减少不必要的焊缝;

1.2合理安排焊缝位置:焊缝位置应便于施焊,尽可能对称分布焊缝 ;

1.3 合理地选择焊缝的尺寸;焊缝设计为角焊缝、搭接焊缝(角焊缝焊接变形小于对接焊缝变形);

2、点固焊工艺对焊接变形的影响

点固焊不仅能保证焊接间隙而且具有一定的抗变形能力。但是要考虑点 固焊焊点的数量、尺寸以及焊点之间的距离。对于薄板的变形来说,点固焊工艺不合适就有可能在焊接之前就产生相当的残余焊接应力,对随后的焊接残余应力积累带来影响。点焊尺寸过小可能导致焊接过程中产生开裂使焊接间隙得不到保证,如果过大可能导致焊道背面未熔透而影响接头的美观连续性。点固焊的顺序、焊点距离的合理选择也相当重要。

3、装配应力及焊接程序对薄板焊接变形的影响

对接接头焊接:

板厚≤2的无论单面焊还是双面焊都可以不开坡口,板厚2.5~3.0mm双面焊可以不开坡口,但只能单面焊时,可以将坡口间隙放大到1~2mm或开坡口焊接;

板厚3.0~4.5mm双面焊时应在背面用小砂轮清根;只能单面焊时都应开坡口;

板厚≥4.5mm的无论单面焊和双面焊都必须开坡口焊接; 对接焊可视坡口间隙的大小情况而决定是加丝焊还是不加丝自熔焊,但应保证背面成形良好;

坡口尺寸如示意图1,2

示意图2:只能单面焊的对接焊缝

不同的焊接程序对焊接残余应力的影响不同,注意采用分散对称焊工艺,长焊缝尽可能采用分段退焊或跳焊工艺;

4、焊接热输入对薄板焊接变形的影响:

焊接热输入对焊接残余应力和变形有影响,所以在保证焊缝成形良好的情况下,尽可能采用小的焊接热输入,从而保证得到小的焊接应力和变形。如何控制焊接热输入包括焊接电流、焊接电压、焊接速度的合理选择,在保证焊透的情况下应尽量使用小的焊接电流。焊工在焊前应检查坡口的错边情况,错边量合格后才能施焊。

5.变形控制工艺措施:

5.1 焊前控制措施

(1) 刚性固定法是采用强制手段来减小焊后变形的。采用设计合理的组对组焊胎夹具,将焊件固定起来进行焊接,增加其刚性,达到减小焊接变形的目的,保证装配尺寸和形位公差要求。当薄板面积较大,焊缝较长时,可采用压铁法,分别放在焊缝两侧来减小焊接变形,如同时使用铜板压紧辅助散热,效果更佳;

(2) 焊接时待焊件间隙应在保证焊透、保证焊缝尺寸的情况下越小越好,切割熔渣与剪切毛刺应清除干净,以减小焊接变形;

(3) 焊接之前应采用较小直径的焊条进行点焊(定位焊),增加焊件刚性,对减小焊接变形有利。

5. 2焊后控制措施

采用多点加热的方式矫正薄板焊后的凹凸变形,加热点直径一般不小于15mm,加热时点与点的距离应随着变形量的大小而定,一般在50~100mm之间,配合使用专业的调平设备真空调平机效果更佳;

5.3焊接过程中控制措施

焊前和焊后的控制措施大多需要专用的工艺装备,在生产过程中增加了一道工序,并且受工件具体结构的影响,同时结合焊接过程中一些工艺措施进行控制:

(1)、预先反变形;

反变形方法是根据生产中已经发生变形的规律,预先把焊件人为地制出一个变形,使这个变形与焊后发生的变形方向相反而数值相等。即事先估计好结构变形的大小和方向,然后在装配时给予一个相反方向的变形,与焊接变形相抵消。

(2)、铜板垫块散热法;

(3)、锤击或碾压焊缝释放应力;

(4)、焊接加强筋,增加零件刚性;

本文的关键词:坡口机